Automatyzacja linii produkcyjnych to proces, który znacząco wpływa na efektywność i konkurencyjność przedsiębiorstw. Wprowadzenie automatyzacji wiąże się jednak z licznymi wyzwaniami, które mogą utrudniać jej skuteczne wdrożenie. W tym artykule omówimy najczęstsze wyzwania w automatyzacji linii produkcyjnych oraz przedstawimy rozwiązania, które pomagają je przezwyciężyć.

Wyzwanie 1: Wysokie koszty inwestycji

Jednym z największych wyzwań związanych z automatyzacją linii produkcyjnych są wysokie koszty początkowe. Zakup zaawansowanych maszyn, robotów i systemów sterowania wymaga znaczących nakładów finansowych, co może być barierą dla wielu przedsiębiorstw.

Rozwiązanie: Aby zminimalizować koszty inwestycji, warto dokładnie przeanalizować potrzeby produkcyjne i wybrać rozwiązania, które najlepiej odpowiadają specyfikacji działalności. Warto również rozważyć leasing lub wynajem maszyn, co pozwala na rozłożenie kosztów w czasie. Dofinansowanie z funduszy europejskich lub krajowych programów wsparcia może również znacząco obniżyć koszty inwestycji.

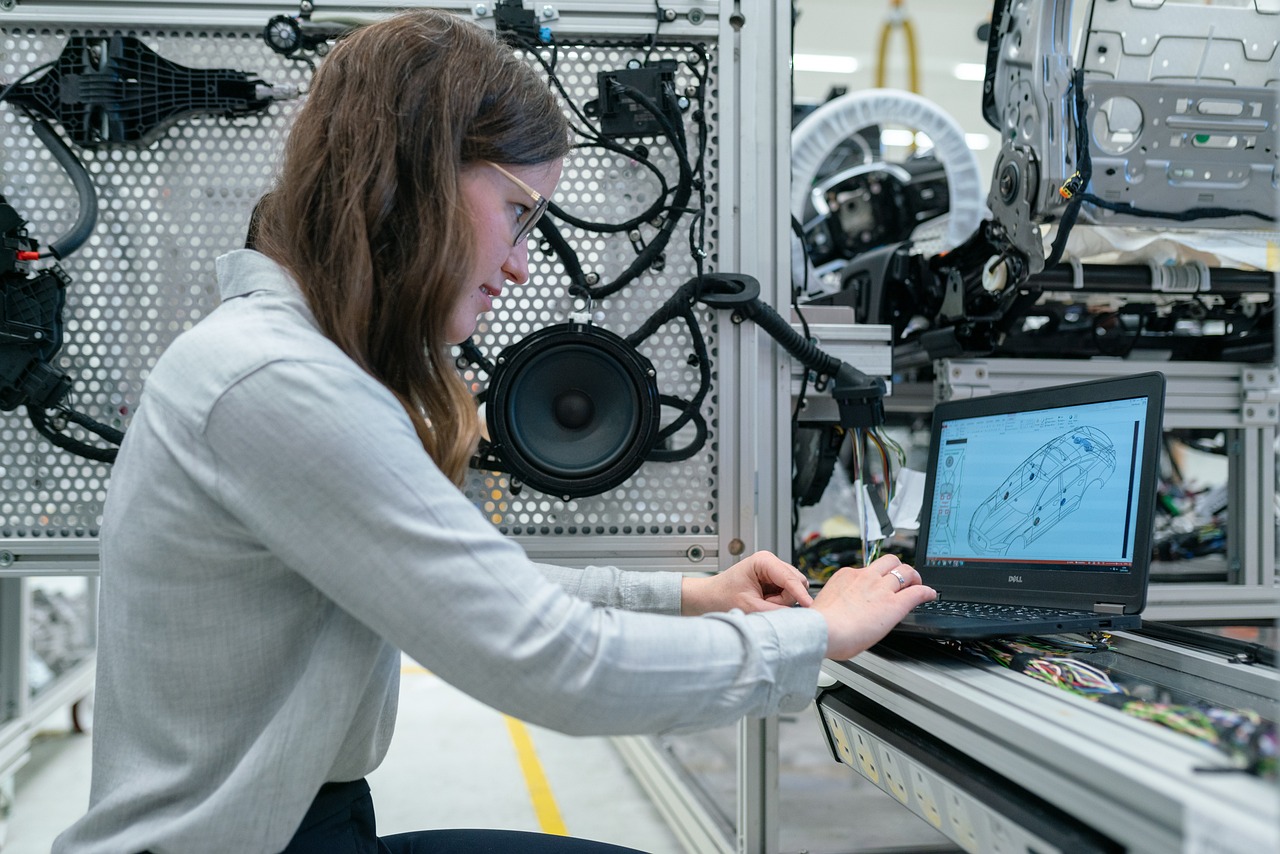

Wyzwanie 2: Integracja z istniejącymi systemami

Integracja nowych systemów automatyzacji z istniejącymi procesami i infrastrukturą produkcyjną to kolejny istotny problem. Niezgodności między nowymi a starymi systemami mogą prowadzić do opóźnień, błędów produkcyjnych i dodatkowych kosztów.

Rozwiązanie: Aby zapewnić płynną integrację, warto przeprowadzić dokładną analizę istniejących systemów i procesów. Współpraca z doświadczonymi dostawcami technologii oraz wykorzystanie standardowych protokołów komunikacyjnych może znacząco ułatwić integrację. Warto również zainwestować w szkolenia dla personelu, aby zapewnić sprawne wdrożenie nowych rozwiązań.

Wyzwanie 3: Skalowalność systemów

Skalowalność systemów automatyzacji to kluczowy aspekt, który wpływa na ich przyszłą efektywność. Systemy, które nie są zaprojektowane z myślą o skalowalności, mogą ograniczać możliwości rozwoju i adaptacji do zmieniających się potrzeb produkcyjnych.

Rozwiązanie: Warto inwestować w rozwiązania modułowe, które pozwalają na łatwe rozbudowywanie i modyfikowanie systemów w miarę rozwoju przedsiębiorstwa. Elastyczne systemy sterowania i robotyka o otwartej architekturze to przykłady technologii, które zapewniają wysoką skalowalność i adaptacyjność.

Wyzwanie 4: Bezpieczeństwo i zgodność z przepisami

Automatyzacja linii produkcyjnych wiąże się z koniecznością zapewnienia bezpieczeństwa pracowników oraz zgodności z obowiązującymi przepisami i normami. Wprowadzenie nowych technologii może generować nowe zagrożenia i wymagać dostosowania do regulacji.

Rozwiązanie: Przeprowadzenie analizy ryzyka oraz wdrożenie odpowiednich środków ochronnych, takich jak osłony, bariery czy systemy awaryjnego wyłączania, to podstawowe kroki w zapewnieniu bezpieczeństwa. Warto również śledzić zmieniające się przepisy i normy, aby zapewnić zgodność nowych systemów z obowiązującymi wymaganiami.

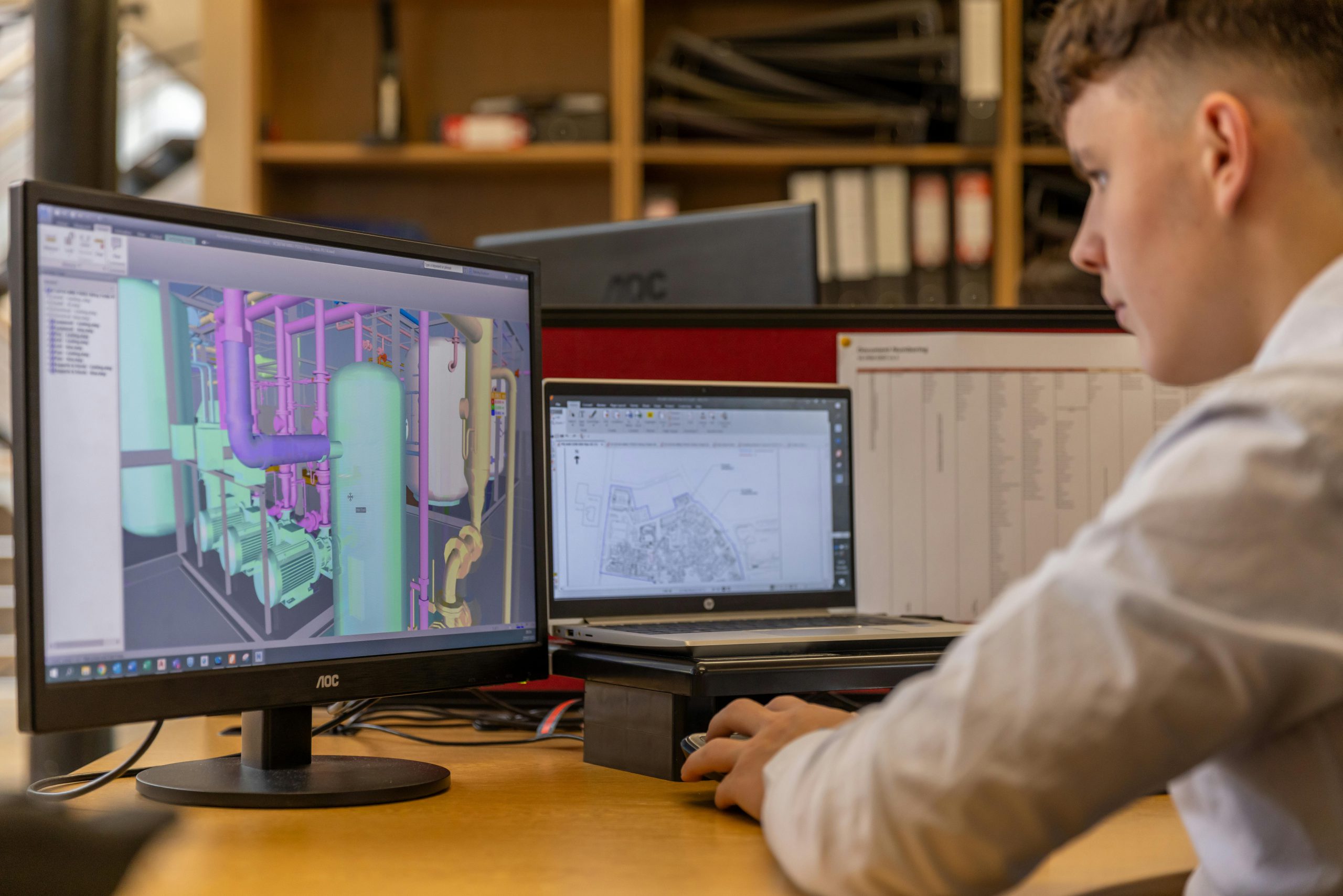

Wyzwanie 5: Zarządzanie danymi i analiza

Automatyzacja produkcji generuje ogromne ilości danych, które muszą być odpowiednio zarządzane i analizowane. Brak odpowiednich narzędzi do analizy danych może prowadzić do niewykorzystania pełnego potencjału automatyzacji.

Rozwiązanie: Inwestycja w zaawansowane systemy zarządzania danymi (MES – Manufacturing Execution Systems) oraz narzędzia analityczne pozwala na efektywne przetwarzanie i analizowanie danych produkcyjnych. Dzięki temu przedsiębiorstwo może optymalizować procesy, monitorować wydajność i podejmować świadome decyzje na podstawie rzetelnych danych.

Podsumowanie

Automatyzacja linii produkcyjnych to proces pełen wyzwań, które jednak można skutecznie przezwyciężyć dzięki odpowiednim rozwiązaniom. Analiza kosztów, integracja z istniejącymi systemami, skalowalność, zapewnienie bezpieczeństwa oraz zarządzanie danymi to kluczowe aspekty, które należy wziąć pod uwagę. Dzięki temu przedsiębiorstwa mogą czerpać korzyści z automatyzacji, zwiększając swoją efektywność, konkurencyjność i innowacyjność.