Budowa maszyn prototypowych to skomplikowany proces, który obejmuje wiele etapów od koncepcji po produkt finalny. Prototypy odgrywają kluczową rolę w testowaniu nowych technologii, umożliwiając ocenę ich funkcjonalności i wykrywanie potencjalnych problemów przed wprowadzeniem do masowej produkcji. W tym artykule przedstawimy szczegółowy przewodnik przez wszystkie etapy budowy maszyn prototypowych, od pomysłu po produkt finalny.

Faza koncepcyjna

Pierwszym krokiem w budowie maszyny prototypowej jest faza koncepcyjna. Na tym etapie zespół inżynierów i projektantów zbiera się, aby omówić cel i zakres projektu. Kluczowe jest zrozumienie wymagań klienta oraz specyfikacji technicznych, które muszą być spełnione. Tworzone są wstępne szkice i diagramy, które pomagają zdefiniować ogólny kształt i funkcje maszyny. Faza koncepcyjna jest fundamentem całego procesu, ponieważ określa kierunek dalszych prac.

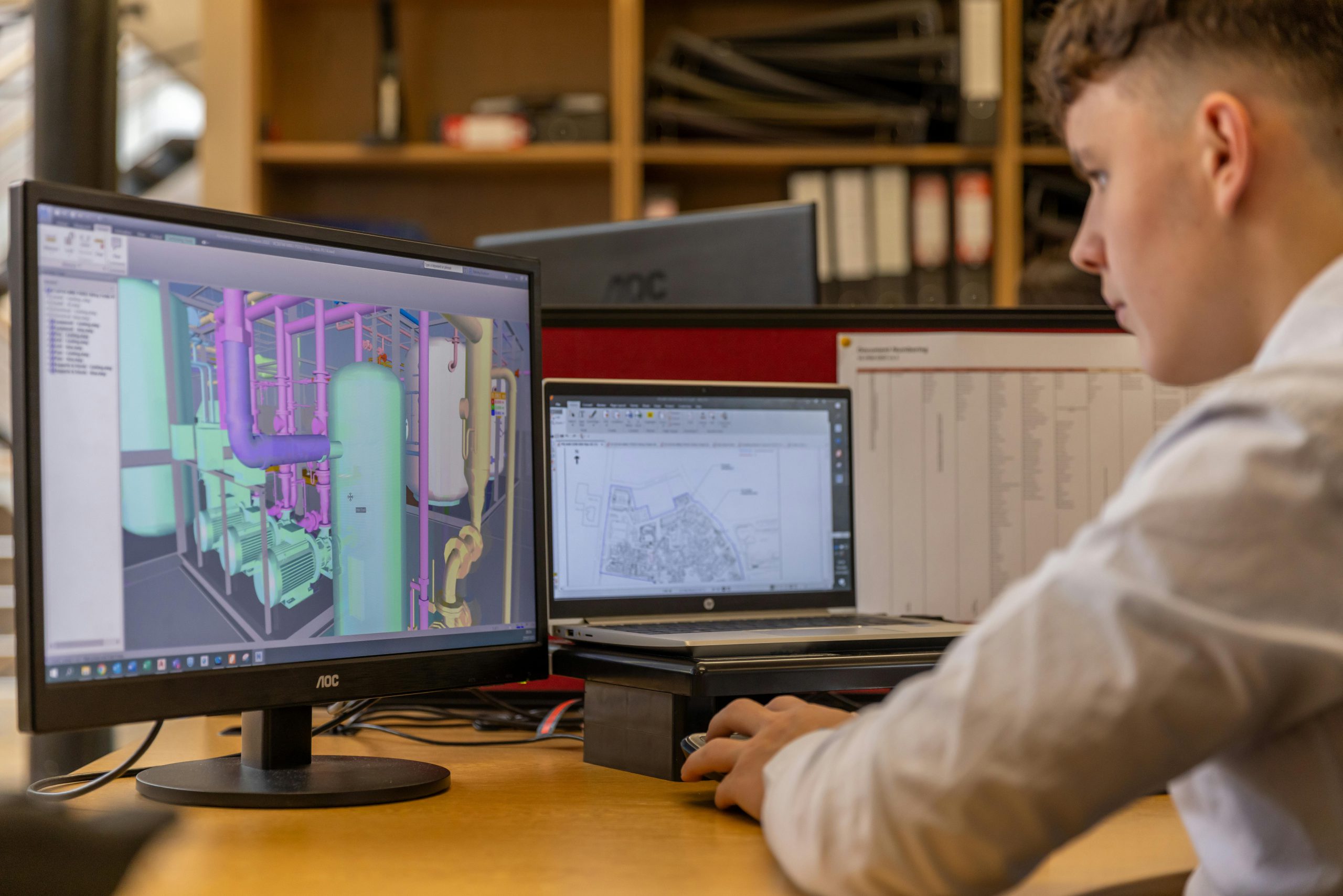

Projektowanie i modelowanie 3D

Po zdefiniowaniu koncepcji następuje etap projektowania i modelowania 3D. Wykorzystanie nowoczesnych narzędzi CAD (Computer-Aided Design) pozwala na precyzyjne odwzorowanie projektu w trzech wymiarach. Modelowanie 3D umożliwia szczegółową analizę konstrukcji, identyfikację potencjalnych problemów i ich rozwiązanie na wczesnym etapie. Dzięki modelowaniu 3D można również przeprowadzić symulacje działania maszyny, co pomaga w optymalizacji projektu i przygotowaniu do produkcji prototypu.

Dobór materiałów

Wybór odpowiednich materiałów jest kluczowy dla trwałości i funkcjonalności maszyny prototypowej. Materiały muszą spełniać określone wymagania dotyczące wytrzymałości, odporności na korozję, przewodności cieplnej i elektrycznej oraz kosztów. Testowanie materiałów w warunkach zbliżonych do rzeczywistych jest niezbędne, aby upewnić się, że spełniają one wszystkie wymagania techniczne. Dobór materiałów wpływa bezpośrednio na jakość i wydajność maszyny prototypowej.

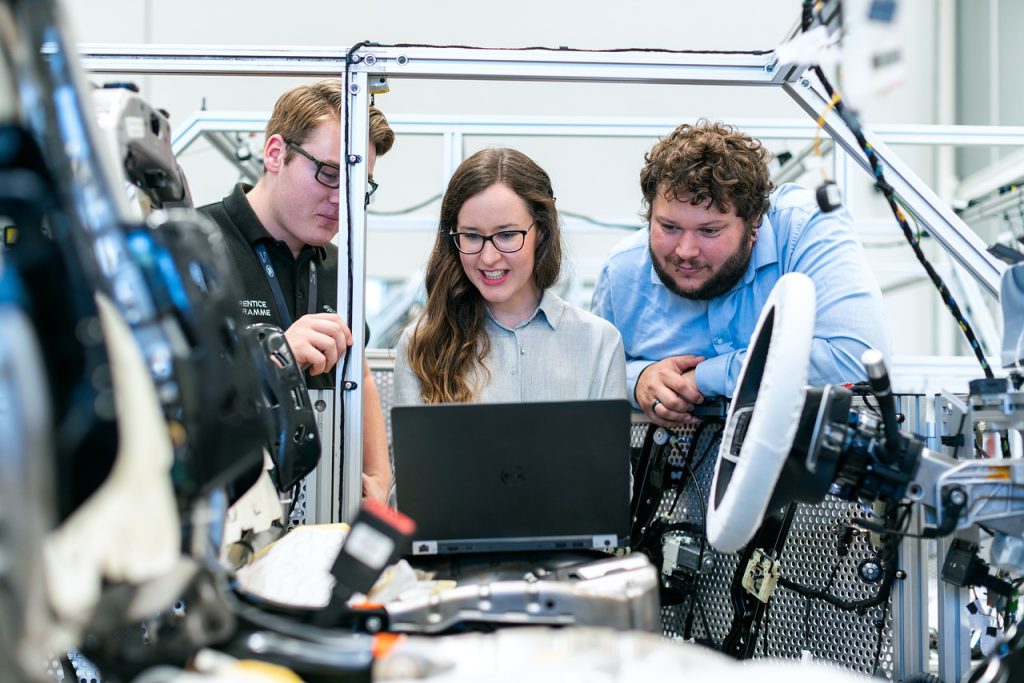

Budowa prototypu

Po zakończeniu etapu projektowania i wyborze materiałów przystępuje się do budowy prototypu. Na tym etapie wszystkie elementy są wytwarzane i montowane zgodnie z projektem. Proces ten wymaga precyzji i dokładności, aby upewnić się, że każdy komponent działa zgodnie z założeniami. Często konieczne jest wprowadzenie drobnych modyfikacji w trakcie budowy, aby dostosować maszynę do rzeczywistych warunków. Budowa prototypu to kluczowy etap, który pozwala na przetestowanie wszystkich funkcji i mechanizmów maszyny.

Testowanie i optymalizacja

Po zbudowaniu prototypu następuje etap testowania i optymalizacji. Prototyp jest poddawany serii testów, które mają na celu sprawdzenie jego działania w różnych warunkach. Testowanie pozwala na wykrycie ewentualnych problemów i ich rozwiązanie przed wdrożeniem do produkcji seryjnej. Iteracyjne testowanie i optymalizacja są kluczowe dla osiągnięcia najwyższej jakości i wydajności maszyny. Na tym etapie można również zbierać opinie użytkowników i wprowadzać niezbędne modyfikacje.

Produkcja seryjna

Po zakończeniu testów i optymalizacji, maszyna prototypowa jest gotowa do produkcji seryjnej. Na tym etapie wszystkie procesy są zoptymalizowane, a dokumentacja techniczna jest kompletna. Produkcja seryjna wymaga precyzyjnego zarządzania i kontroli jakości, aby zapewnić, że każdy egzemplarz maszyny spełnia wysokie standardy. Automatyzacja procesów produkcyjnych i stosowanie nowoczesnych technologii pozwala na efektywne wytwarzanie maszyn na dużą skalę.

Podsumowanie

Budowa maszyn prototypowych to złożony proces, który wymaga zaawansowanej wiedzy technicznej, precyzyjnego planowania i skutecznego zarządzania. Od fazy koncepcyjnej, przez projektowanie i modelowanie 3D, dobór materiałów, budowę prototypu, testowanie i optymalizację, aż po produkcję seryjną – każdy etap jest kluczowy dla osiągnięcia sukcesu. Dzięki dokładnemu przestrzeganiu wszystkich kroków, możliwe jest stworzenie innowacyjnych i funkcjonalnych maszyn, które spełniają najwyższe standardy jakości.